Meine Basis VF1000R von 1984, hatte zwar erst 18000km gelaufen, aber der Nockenwellenantrieb hatte schon ordentlich an den damals typischen Symptomen, eingelaufenen Kipphebeln und Nockenwellen, gelitten.

Die Ursache dafür, war die mangelhafte Ölversorgung der Zylinderköpfe mit Öl.

Ursprünglich wurde das Öl erst zum Getriebe und was dann überbleibt zu den Köpfen gefördert. Die Folge waren massiv eingelaufene Nocken und Schlepphebel.

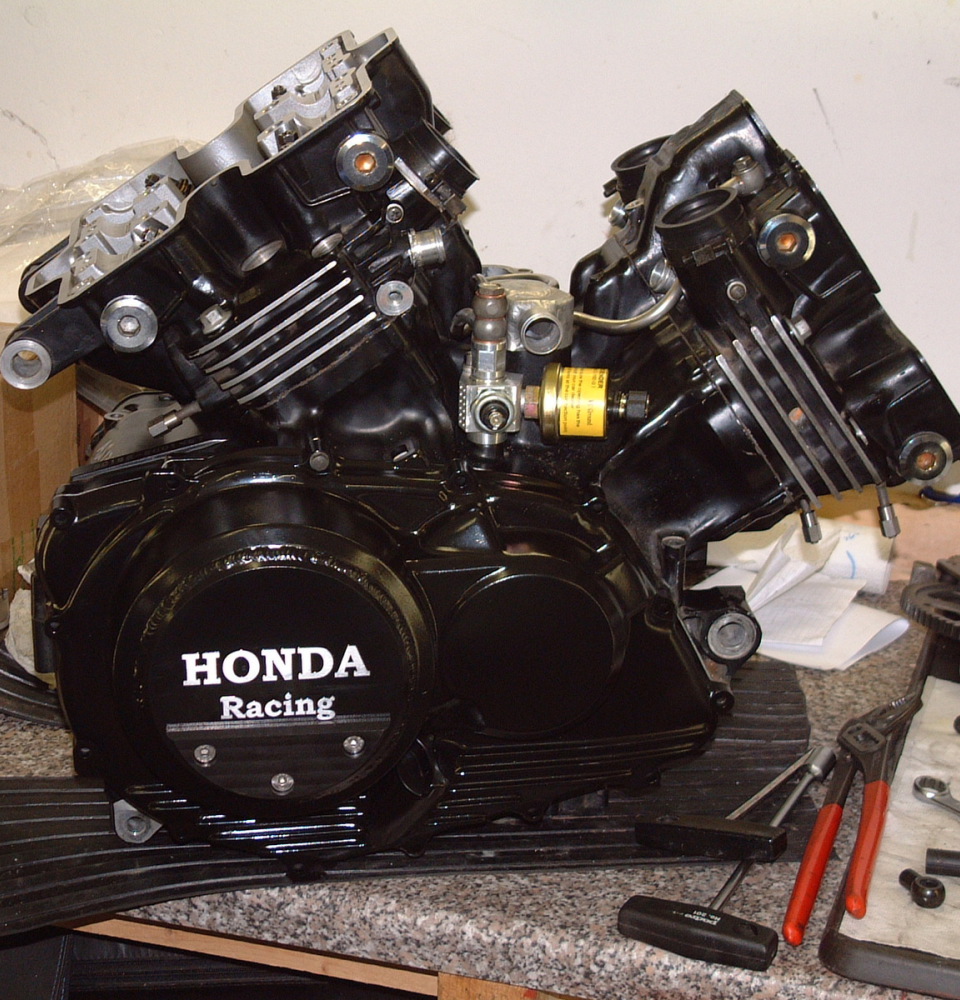

Ich habe jetzt die Doppelkammerölpumpe einer VF1000F eingebaut und die Kammern gekoppelt. Da an der 84 er noch kein Ölkühler verbaut war, habe ich mich für einen Mocal Kühler entschieden. Der Ölkühler sitzt im Gegensatz zu der originalen RS750R, die je nach Ausführung den Ölkühler rechts oder vorne unter dem Motor hatte, bei mir an der linken Seite. An der Stelle wo der Ölfilter sitzt habe ich einen Adapter aus dem Automobilbereich verbaut. Durch die zusätzliche Anschlussmöglichkeit, wird der Hauptölstrom jetzt durch den Ölkühler, dann den Ölfilter und von da direkt zu Kurbelwelle und Kopf.

Das Getriebe wird weiterhin direkt von der Ölpumpe versorgt. Allerdings habe ich die Ölmenge zum Getriebe mit einer Reduzierung verringert, da der Kopf nun nicht mehr über diesen Weg mitversorgt werden muss.

Meine vorhandenen Nockenwellen hatte ich für viel Geld durch die Fa. Campro umschleifen lassen, was sich allerdings im Nachhinein als Riesenpleite herausstellte, da die Steuerzeiten zahmer waren wie Serie.

Durch das Theater mit meinen bei der "Fa. Hidden Power" bestellten Pleueln, verzögerte sich die Motormontage und dadurch auch das Schreiben einer Ventilerhebungskurve um 1,5 Jahre. So ist mir leider viel zu spät aufgefallen, dass die Nockenellen nunmehr Schrott sind.

Glücklicherweise hatte ich bei Ebay Italien mal einen Satz 85er Seriennockenwellen zu einem guten Kurs erstanden. Wie sich dann herausstellte handelte es sich hierbei um 84er Nockenwelle mit schon geänderten Steuerzeiten.

Die Steuerzeiten sind allerdings noch recht zahm, so dass ich noch die Serienfedern (die äußeren 0,5mm) etwas vorgespannt fahren kann.

Allerdings spiegelt sich das Profil auch in der nicht allzu hohen Motorleistung wieder.

Um die Steuerzeiten einstellen zu können sind die Zahnräder der Nockenwellen jetzt einstellbar. Parallel dazu habe ich die Verspannungsräder und Federn entfernt. Die Verspannung der Zahnräder zur Kurbelwelle habe ich unverändert übernommen. Den Gedanken die aus Stahlguss gefertigten Lagerplatten des Nockenwellenantriebes aus Aluminium zu fertigen habe ich wieder verworfen, da ich nicht weiß wie sich das unterschiedliche Ausdehnungsverhalten auf das Spiel auswirkt.

Die Ein und Auslasskanäle der 84er VF1000R sind durch den doch recht groben Guss, mit üblen Übergängen, sehr Bearbeitungsfreundlich. Außerdem habe ich noch die Brennräume bearbeitet und ausgelitert. Den Kopf kann man so gut wie gar nicht abplanen. Ansonsten würde man das Spiel zwischen den Zahnrädern des Nockenwellenantriebes verringern.

Die Pleuel habe ich nach dem Desaster mit der Fa. Hidden Power dann als Sonderanfertigungen bei der Fa. Wössner bestellt und in einer ansprechenden Qualität sowie Maßgenauigkeit erhalten.

Bei den Kolben bin ich nicht den Weg einer Sonderanfertigung gegangen, sondern habe mich für geschmiedete Kolben von Arias entschieden, die ursprünglich für eine Suzuki gedacht waren. Allerdings musste ich dafür die Ventiltaschen in einem anderen Winkel etwas tiefer fräsen und 0,5mm von der Quetschkante abnehmen.

Mit den Kolben und Pleueln bin ich dann zu dem Motorenbauer meines Vertrauens gegangen und habe dort die Laufbuchsen bearbeiten und die Kurbelwelle feinstwuchten lassen. Für das bearbeiten der Laufbuchsen habe ich mir eine Aufnahmevorrichtung gebaut, die die Buchsen nicht verspannt. Allerdings sollte man das nur bei nassen Laufbuchsen machen, die mit einem Schiebesitz ins Motorgehäusen eingebaut werden.

Für das auswuchten einer V4 Kurbelwelle müssen, anhand des ausgewogenen Gewichtes der Kolben und Pleueln, Meistergewichte angefertigt werden, um die Kurbelwelle anschließend dynamisch wuchten zu können. Die Laufruhe meines VF Motors ist über den gesamten Drehzahlbereich deutlich vibrationsärmer wie bei dem Serienmotor meiner VFR800.

Durch das aufbohren kann ich leider keine Serien Kopfdichtungen mehr verwenden und habe mir deshalb bei der Fa. Elmeso Reban GmbH aus Solingen, einen Satz als Sonderanfertigung machen lassen.

Bei der Kupplung wollte ich erstens von der hydraulischen Betätigung, zweitens von der Tellerfeder und drittens von der damals bei Honda verbauten Anti-Hopping Kupplungskonstruktion weg, die an sich ja nicht schlecht ist, aber durch die darin verbauten Stahlteile recht schwer ist. Das gleiche hatte ich schon bei der Kupplung meines CBX 750 Motors praktiziert, was aber einfacher war, da ich Plug and Play Teile der Sevenfifty und Nighthawk verwenden konnte. Bei der Kupplung meines VF-Motors habe ich den originalen Kupplungskorb, den Lamellenträger einer VTR 1000 Firehawk und eine selbstgefertigte Druckplatte, in Verbindung mit EBC Kevlar Belägen und Stahllamellen verbaut. Als Kupplungsfedern haben verstärkte Federn von Barnett Verwendung gefunden. Wie bei dem CBX Motor habe ich die Verspannung des Primärtriebes aufgehoben.

An der Kupplung habe mit den von mir durchgeführten Aktionen dann auch knapp 2,2kg an rotierender Masse sparen können.

Den Rotor der Lichtmaschine habe ich für Versuchszwecke aus Aluminium nachgebaut und die Magnete wieder neu verklebt. Ob das funktioniert weiß ich allerdings noch nicht. Die Gewichtseinsparung an rotierender Masse sind ca 600Gr. Ein Versuch damit hat bis jetzt aber noch nicht stattgefunden.

Die von mir verbaute Gasfabrik ist eine 39er FCR von Keihin, die ursprünglich an einer Suzuki GSXR1100 verbaut war.

Um die Vergaser aber mit kurzen Ansaugwegen fahren zu können, musste ich die Vergaser je 5mm versetzt zu den Einlässen montieren.

Machbar war das nur, indem ich die Aluminiumstutzen vom Vergaser in der Mitte getrennt und versetzt wieder zusammengeschweißt habe.

Damit keine harten Übergänge entstehen, habe ich Innen Material aufgeschweißt und entsprechend beigearbeitet.

Der Motor leistet zur Zeit 133 Pferdchen am Hinterrad.

Aufgrund de Leistungsentfaltung des V4, macht das Fahren mit dem Apparat richtig Spass.